La poudre d’alcool polyvinylique est un type de substance adhésive filmogène soluble dans l’eau. Ses produits sont désormais largement utilisés dans certains mortiers secs. Il constitue un matériau adhésif relativement bon marché pour les mastics en poudre et en pâte.

L’ajout de poudre d’alcool polyvinylique aux produits de mortier sec comme la poudre de polymère redispersable augmente sa force d’adhérence, mais sa performance globale est loin d’être comparable à celle de la poudre de polymère redispersable. La poudre d’alcool polyvinylique sert uniquement de colloïde protecteur pour la poudre de polymère redispersable. Cependant, il reste le seul à pouvoir réaliser un collage flexible à basse température et à présenter une bonne imperméabilité, une résistance aux alcalis, une résistance aux fissures, une rétention d’eau et d’autres propriétés – complétées par des copolymères tels que l’éthylène-acétate de vinyle (EVA). Par conséquent, l’utilisation de la poudre d’alcool polyvinylique permet de fabriquer des produits de mortier sec relativement bon marché, mais la quantité supplémentaire doit être augmentée de manière appropriée. La poudre d’alcool polyvinylique est très hydrophile, mais sa résistance à l’eau est médiocre.

Le degré d’alcoolisation de la poudre d’alcool polyvinylique est d’environ 88 % et peut se dissoudre facilement dans l’eau. Sa viscosité soluble dans l’eau est également relativement élevée. Par conséquent, la poudre d’alcool polyvinylique peut facilement être formulée sous forme de pâte dans les colles 801 et 802. Mélanger le mastic pour murs intérieurs avec du ciment blanc et du talc et l’utiliser comme adhésif pour le mastic pour murs extérieurs et comme agent d’interface.

Les principales applications de l’alcool polyvinylique dans l’industrie de la construction sont les suivantes : substance filmogène dans les revêtements hydrosolubles, émulsifiant dans l’émulsion d’acétate de vinyle, colloïde protecteur dans la poudre de polymère redispersable, matière première primaire pour la production de colle 802. L’adhérence et la flexibilité peuvent être améliorées pour empêcher le plâtre de se fissurer et de tomber dans les produits de mortier mélangés à sec.

Agent de rétention d’eau et épaississant

Les épaississants rétenteurs d’eau utilisés dans les mortiers de construction traditionnels sont la pâte de chaux et les agents micro-moussants, et les rétenteurs d’eau et les épaississants utilisés dans les mortiers en poudre mélangés à sec sont l’éther de cellulose et l’éther d’amidon.

1. Éther de cellulose

L’éther de cellulose est le nom général d’une série de produits issus de réactions entre la cellulose alcaline et l’agent étherifiant dans certaines conditions. Dans les produits de mortier sec, la quantité supplémentaire d’éther de cellulose est maigre, mais elle peut améliorer de manière significative les performances du mortier humide et constitue un additif important qui affecte les performances de construction du mortier.

(1) Classification des éthers de cellulose

La production d’éther de cellulose est très complexe. Il faut d’abord extraire la cellulose du coton ou du bois, puis ajouter de l’hydroxyde de sodium et la transformer en cellulose alcaline par une réaction chimique (dissolution de l’alcali). La cellulose alcaline subit une éthérification. Sous l’action de l’agent (réaction d’éthérification), l’éther de cellulose est généré par le lavage à l’eau, le séchage, le broyage et d’autres processus.

Les fibres naturelles telles que les fibres de coton, de sapin ou de hêtre sont les principales matières premières pour la production d’éther de cellulose. En raison de leurs différents degrés de polymérisation, la viscosité finale de leurs produits s’en trouvera inévitablement affectée. Actuellement, tous les grands fabricants de cellulose utilisent le coton. La fibre (un sous-produit de la nitrocellulose) est la matière première principale. Différents agents éthérifiants peuvent éthérifier la cellulose alcaline en divers types d’éthers de cellulose. La structure moléculaire de la cellulose est composée de liaisons d’unités de glucose déshydratées. Chaque unité de glucose contient 3 groupes hydroxyles. Lorsque, dans certaines conditions, les groupes hydroxyles sont remplacés par des groupes méthyles, hydroxyéthyles, hydroxypropyles et autres, divers types de cellulose peuvent être produits, tels que ceux substitués par des groupes méthyles appelés méthylcellulose, ceux substitués par des groupes hydroxyéthyles appelés hydroxyéthylcellulose, et ceux substitués par des groupes hydroxypropyles appelés hydroxypropylcellulose. La méthylcellulose étant un éther mixte généré par la réaction d’éthérification, principalement méthyle, mais contenant une petite quantité d’hydroxyéthyle ou d’hydroxypropyle, on l’appelle éther méthylhydroxyéthylcellulosique ou méthylcellulose. Éther de cellulose hydroxypropylique. En raison des différents substituants (tels que le méthyle, l’hydroxyéthyle et l’hydroxypropyle) et des différents degrés de substitution (le nombre de substances substituées pour chaque groupe hydroxyle actif de la cellulose), divers types d’éthers de cellulose peuvent être générés. La variété et les différentes marques peuvent être largement utilisées dans des domaines tels que l’ingénierie de la construction, l’alimentation et la pharmacie, la chimie quotidienne et le pétrole.

- Éthers de cellulose couramment utilisés dans le mortier sec et leurs propriétés

La cellulose ionique (sel d’hydroxyméthylcellulose) étant instable en présence d’ions calcium, elle est rarement utilisée dans les mortiers secs qui utilisent du ciment et de la chaux éteinte comme liants. L’hydroxyéthylcellulose est également utilisée dans certains produits de mortier sec, mais sa part de marché est minime. Les éthers de cellulose actuellement utilisés sont principalement le méthylhydroxyéthylcellulose éther (MHEC) et le méthylhydroxyéthylcellulose. La part de marché de l’éther de propylcellulose (MHPC) dépasse 90 %, et la proportion de véritable éther de méthylcellulose est insuffisante. L’éther méthylhydroxyéthylcellulosique et la méthylhydroxypropylcellulose utilisés dans l’industrie de la construction sont appelés MHEC ou MHPC, et jouent un rôle important dans le domaine du mortier sec. Il s’agit d’un matériau modifié crucial tel que le mortier de plâtrage, le stuc, la colle à carreaux, le mastic, le mortier autonivelant, le mortier pulvérisé, la colle à papier peint et les matériaux de calfeutrage. Il contrôle la consistance du mortier dans divers mortiers mélangés à sec – le rôle de la performance de travail, de la performance d’adhérence et de la rétention d’eau.

Les éthers de cellulose utilisés dans le mortier sec sont principalement l’éther de méthylhydroxyéthylcellulose (MHEC) et l’éther de méthylhydroxypropylcellulose (MHPC). Les éthers de cellulose mentionnés ici se rapportent donc principalement au MHEC et au MHPC, ainsi qu’à leurs propriétés.

1. Rétention d’eau

La rétention d’eau est une propriété essentielle de l’éther de cellulose. Les facteurs qui influencent l’effet de rétention d’eau du mortier sec sont les suivants

- la quantité d’éther de cellulose ajoutée,

- la viscosité de l’éther de cellulose,

- la finesse de l’éther de cellulose,

- la température de l’environnement d’utilisation.

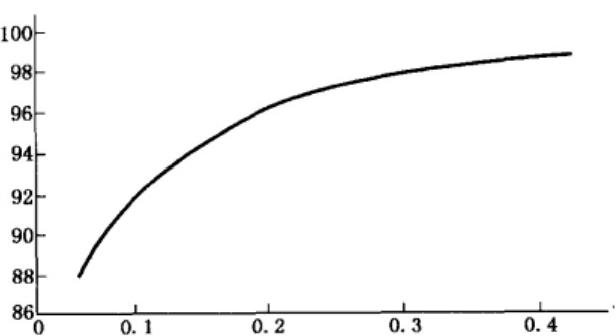

- La quantité d’éther de cellulose ajoutée influe sur la rétention d’eau. Lorsque la quantité d’éther de cellulose ajoutée se situe entre 0,05 % et 0,4 %, le taux de rétention d’eau augmente avec la quantité supplémentaire. Lorsque le taux de rétention d’eau augmente, la tendance à la hausse du taux de rétention d’eau commence à ralentir, comme le montre la figure 1.

Le dosage de l’éther de cellulose varie également en fonction des différentes utilisations du mortier. Dans le mortier de maçonnerie ou le mortier autonivelant, le dosage est de 0,02 % ; dans le mortier de plâtrage, le dosage est de 0,1 % ; et dans les carreaux de céramique, il est d’environ 0,3 %~0,7 %.

taux de rétention de l’eau %.

Le taux d’addition de l’éther de cellulose%

Figure 1 : Relation entre la rétention d’eau et le taux d’addition

(2) Effet de la viscosité de l’éther de cellulose sur la rétention d’eau

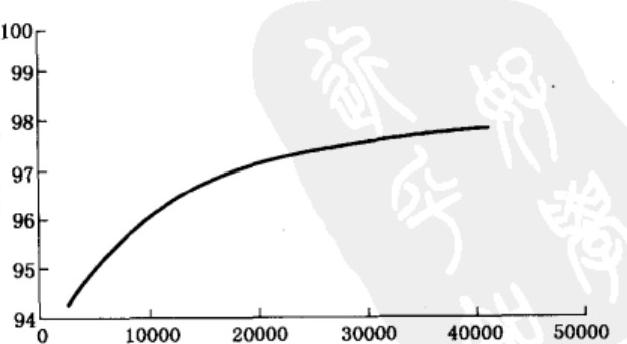

La viscosité de l’éther de cellulose a une relation similaire avec le taux de rétention d’eau. Lorsque la viscosité de l’éther de cellulose augmente, le taux de rétention d’eau augmente également. Lorsque la viscosité atteint un certain niveau, l’augmentation du taux de rétention d’eau tend également à être douce. Voir la figure 2.

taux de rétention de l’eau %.

Viscosité (solution aqueuse à 2%, 20℃,D=2.5s¹)/(MPa – s)

Figure 2 : Relation entre la rétention d’eau et la viscosité

D’une manière générale, plus la viscosité est élevée, plus l’effet de rétention d’eau est important ; plus la viscosité est élevée, plus la masse moléculaire relative de l’éther de cellulose est importante.

Sa solubilité sera également réduite en conséquence, ce qui nuira à la résistance et aux performances de construction du mortier. Plus la viscosité est élevée, plus l’effet épaississant sur le mortier est prononcé, mais il n’est pas directement proportionnel. Plus la viscosité est élevée, plus la viscosité du mortier humide est importante. Pendant la construction, elle se manifeste par un collage au grattoir et une forte adhérence au substrat. Cependant, cela n’aide pas beaucoup à augmenter la résistance structurelle du mortier humide lui-même, et l’effet d’amélioration de l’anti-affaissement n’est pas apparent. En revanche, certains éthers de méthylcellulose modifiés de viscosité moyenne ou faible présentent d’excellentes performances en matière d’amélioration de la résistance structurelle du mortier humide.

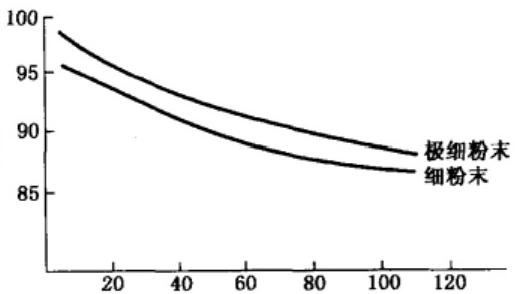

(3) Effet de la finesse de l’éther de cellulose sur la rétention d’eau

L’éther de cellulose utilisé dans le mortier sec doit être sous forme de poudre, avec une taille de particules de 20 % à 60 % inférieure à 63 μm. La finesse peut affecter la solubilité de l’éther de cellulose. L’éther de cellulose grossier est généralement granuleux et peut être facilement dispersé et dissous dans l’eau sans agglutination. Cependant, la vitesse de dissolution est prolongée et ne convient pas à l’utilisation de mortiers secs. L’éther de cellulose est distribué parmi les agrégats, les charges fines, le ciment et d’autres matériaux cimentaires dans le mortier sec. Seule une poudre suffisamment fine peut éviter l’agglomération de l’éther de cellulose lorsque de l’eau est ajoutée au mélange. Lorsque l’éther de cellulose est dissous dans l’eau, il ne sera pas facile de le disperser et de le dissoudre à nouveau en cas d’agglomération. Les éthers de cellulose plus grossiers réduisent la résistance locale du mortier. Lorsqu’un tel mortier est construit sur une grande surface, la vitesse de durcissement du mortier local sera considérablement réduite et des fissures se produiront en raison des différents temps de durcissement. Pour la gunite, les exigences de finesse sont plus élevées en raison du temps de mélange plus court.

L’effet de la finesse de l’éther de cellulose sur la rétention d’eau. D’une manière générale, pour des éthers de cellulose de même viscosité mais de finesse différente, à quantité d’ajout égale, plus l’éther de cellulose est fin, meilleure est la rétention d’eau. Voir la figure 3

Taux de rétention de l’eau %.

Temps d’absorption/min

Figure 3 : Effet de la finesse sur la rétention d’eau

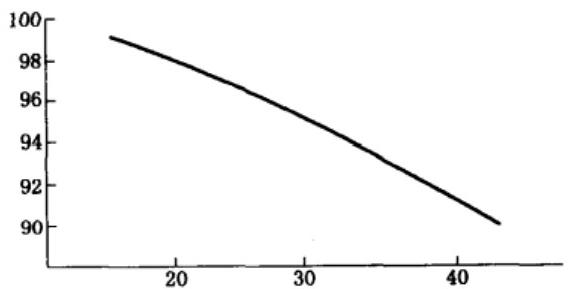

(4) Effet de la température de fonctionnement sur la rétention d’eau

La rétention d’eau de l’éther de cellulose est également liée à la température de fonctionnement. La rétention d’eau diminue lorsque la température de fonctionnement augmente.

Taux de rétention de l’eau %.

température de fonctionnement

Figure 4 : Effet de la température sur la rétention d’eau

Dans l’application réelle des matériaux, la construction dans des environnements à haute température est souvent rencontrée, comme l’application d’un enduit sur les murs extérieurs au soleil en été, ce qui accélère inévitablement la prise et le durcissement du mortier de ciment. La diminution du taux de rétention d’eau entraîne une réduction de la maniabilité et de la résistance aux fissures. Dans ce cas, il est particulièrement important de réduire l’influence des facteurs de température. Des expériences ont montré que l’augmentation du degré d’éthérification de l’éther de cellulose peut améliorer son effet de rétention d’eau à la température d’utilisation. De meilleurs résultats peuvent encore être obtenus dans des conditions plus élevées.

2. L’épaississement

Une autre caractéristique essentielle de l’éther de cellulose est son excellent effet épaississant. L’ajout d’éther de cellulose à des produits de mortier mélangés à sec peut en augmenter la viscosité des milliers de fois, ce qui leur confère une meilleure résistance à l’affaissement et une meilleure adhérence. Dans les applications pratiques, l’éther de cellulose peut contrôler avec précision la consistance des produits de mortier, et ces consistances sont ajustées en ajoutant différents types d’éther de cellulose et d’autres quantités.

L’effet épaississant de l’éther de cellulose est étroitement lié à sa rhéologie unique. En particulier, sa viscosité affecte la force d’adhérence, la fluidité, la stabilité structurelle et la maniabilité du matériau.

3. Solubilité

Les particules de surface de l’éther de cellulose de haute qualité ayant été spécialement traitées, elles présentent une excellente solubilité, que ce soit dans le mortier de ciment, le plâtre ou les systèmes de revêtement, et ne sont pas faciles à agglomérer et se dissolvent rapidement. En particulier dans les systèmes de mortier dont le pH est élevé, ils favorisent considérablement une dissolution rapide. Il se dissout généralement entièrement en quelques minutes.

(3) Sélection des éthers de cellulose

Dans le mortier sec, l’éther de cellulose joue un rôle dans la rétention d’eau, l’épaississement et l’amélioration des performances de construction. De bonnes propriétés de rétention d’eau permettent de s’assurer que le mortier ne provoque pas de sablage, de poudrage et de réduction de la résistance en raison d’un manque d’eau et d’une hydratation incomplète du ciment. L’effet épaississant améliore considérablement la résistance structurelle du mortier humide. Par exemple, l’adhésif pour carreaux de céramique a une bonne capacité anti-affaissement. L’ajout d’éther de cellulose peut améliorer de manière significative la viscosité aqueuse du mortier humide et a une viscosité adaptée à divers substrats, améliorant ainsi les performances de montage mural du mortier humide.

Les fonctions de l’éther de cellulose dans différents produits sont également variées. Par exemple, l’éther de cellulose peut augmenter le temps d’ouverture et ajuster le temps des adhésifs pour carreaux de céramique ; les mortiers à pulvérisation mécanique peuvent améliorer la résistance structurelle du mortier humide ; le mortier autonivelant peut empêcher le tassement et la ségrégation. L’éther de cellulose est largement utilisé comme additif essentiel dans les mortiers secs. Toutefois, la marque et le dosage de l’éther de cellulose varient d’un produit à l’autre. Étant donné que les différents mortiers secs ont des exigences techniques supplémentaires pour l’éther de cellulose, les fabricants modifieront l’éther de cellulose de même viscosité pour l’adapter aux différentes exigences techniques des autres produits de mortier sec en poudre. Les concepteurs de formules de mortier sec peuvent ainsi faire leur choix.