La colle pour carreaux de céramique est un mélange de ciment, principal matériau cimentaire, complété par des agrégats calibrés, des agents de rétention d’eau, des agents de résistance initiale, des poudres de latex et d’autres adjuvants organiques ou inorganiques. Il est généralement utilisé en le mélangeant simplement avec de l’eau. Comparé au mortier de ciment ordinaire, il peut améliorer considérablement la force d’adhérence entre le matériau de revêtement et le substrat, possède de bonnes propriétés antidérapantes et présente les avantages d’une excellente résistance à l’eau, à la chaleur et aux cycles de gel et de dégel. Il est principalement utilisé pour coller des matériaux décoratifs tels que les carreaux de sol et de mur intérieurs et extérieurs, et est largement utilisé pour les murs intérieurs et extérieurs, les sols, les salles de bains, les cuisines et d’autres lieux de décoration des façades de bâtiments.

Outre ses propriétés de manipulation et sa capacité antidérapante, la performance de l’adhésif pour carrelage doit également se concentrer sur sa résistance mécanique et son temps d’ouverture. L’éther de cellulose n’affecte pas seulement les propriétés rhéologiques de l’adhésif pour carrelage, telles que la douceur de la manipulation et l’adhérence du couteau, mais il a également une forte influence sur les propriétés mécaniques de l’adhésif pour carrelage et sur son temps d’ouverture. Lorsque la colle en poudre et l’éther de cellulose coexistent dans le mortier humide, certaines données montrent que la colle en poudre possède une énergie cinétique plus importante pour adhérer aux produits d’hydratation du ciment, tandis que l’éther de cellulose est plus susceptible d’exister dans le liquide interstitiel, ce qui a un effet plus important sur la viscosité et le temps de prise du mortier. La tension superficielle de l’éther de cellulose est supérieure à celle de la colle en poudre, et une plus grande quantité d’éther de cellulose enrichie à l’interface du mortier favorisera la formation de liaisons hydrogène entre la surface de base et l’éther de cellulose.

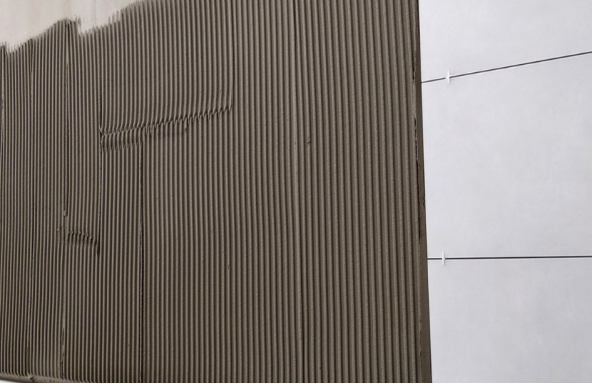

La colle en poudre modifie la consistance et l’onctuosité du système lorsqu’elle est mélangée à l’état humide. L’ajout de latex en poudre améliore la cohésion et, après séchage, fournit la force adhésive nécessaire pour obtenir une couche de surface lisse et dense. Elle améliore l’effet d’interface entre le sable, le gravier et les trous d’air. Lorsque la quantité ajoutée est garantie, elle forme un film à l’interface, ce qui rend la colle à carreaux flexible, réduit le module d’élasticité et absorbe dans une large mesure les contraintes de déformation thermique. Elle est également résistante à l’eau lorsqu’elle est exposée ultérieurement à l’eau et amortit les écarts de température et de déformation des matériaux. La flexibilité et la rigidité de la poudre peuvent généralement être déterminées par sa température de transition vitreuse. Si la température de transition vitreuse est inférieure à 0°C, la poudre est flexible. Le choix de la poudre à utiliser dans le mortier dépend généralement des caractéristiques de performance du produit. Une colle à carreaux doit utiliser une poudre ayant une bonne adhérence. Dans un mortier humide, l’évaporation de l’eau dans le mortier provoque l’accumulation d’éther de cellulose à la surface. En l’espace de 5 minutes, un film se forme à la surface du mortier, ce qui ralentit l’évaporation ultérieure. Au fur et à mesure que l’eau migre des parties les plus épaisses du mortier vers les parties les plus fines, la pellicule qui s’est formée initialement se dissout partiellement et la migration de l’eau entraîne une accumulation plus importante d’éther de cellulose à la surface du mortier. La cellulose confère au mortier frais une bonne rétention d’eau et une bonne maniabilité, et elle est particulièrement importante pour l’humidification de la surface. Pour garantir le bon déroulement de la réaction d’hydratation, il convient d’éviter une absorption excessive d’eau par le support et l’évaporation de l’eau de surface. Grâce à ses propriétés d’entraînement de l’air, la densité apparente de la colle à carrelage est réduite, ce qui permet d’économiser du matériau et de réduire le module d’élasticité du mortier durci. La pellicule formée par l’éther de cellulose à la surface du mortier a un effet significatif sur les propriétés du mortier. Si la pellicule est trop fine, elle se dissout à nouveau et ne peut pas limiter l’évaporation de l’eau, ce qui réduit la résistance. Si le film formé est trop épais, l’éther de cellulose aura une concentration élevée dans le liquide interstitiel du mortier et une viscosité élevée, et il ne sera pas facile de briser le film de surface lors de l’encollage des carreaux. On constate que les propriétés filmogènes des éthers de cellulose ont un effet significatif sur le temps d’ouverture. Le type d’éther de cellulose (HPMC, HEMC, MC, etc.) et le degré d’éthérification (degré de substitution) influencent directement les propriétés filmogènes des éthers de cellulose, en termes de dureté et de ténacité du film.

Outre les diverses propriétés bénéfiques du mortier mentionnées ci-dessus, les éthers de cellulose ralentissent également la cinétique d’hydratation du ciment. Cet effet retardateur est principalement dû à l’adsorption des molécules d’éther de cellulose sur diverses phases minérales du système cimentaire en cours d’hydratation, mais il est généralement admis que les molécules d’éther de cellulose sont principalement adsorbées sur les produits d’hydratation tels que le C-S-H et l’hydroxyde de calcium, et rarement sur les phases minérales d’origine du clinker. En outre, en raison de l’augmentation de la viscosité de la solution interstitielle, l’éther de cellulose réduit la mobilité des ions (Ca2+, SO42-, …) dans la solution interstitielle, ce qui ralentit encore le processus d’hydratation.